Usine de malaxeurs à ruban rentable

En tant que fabricant et usine professionnel de malaxeur à ruban en Chine, nous fabriquons et fournissons tous les types de malaxeur à ruban avec des qualités qualitatives de matières premières et est conçu conformément à diverses normes de qualité.

Contactez-nous et faites-nous savoir comment nous pouvons vous aider avec le mélangeur à ruban, nous sommes toujours là pour vous aider.

- Convient pour la poudre sèche ou humide, même le mélange.

- Le matériau en acier inoxydable répond aux normes GMP.

- Valve pneumatique pour décharger.

- Taux de chargement 100% possible.

Yinda : votre fournisseur fiable de machines de mélange de rubans en Chine

1) si votre projet de traitement de poudre nécessite l'importation d'un malaxeur à ruban, alors Yinda sera votre meilleur choix pour fabriquer vos commandes de malaxeur à ruban.

2) Yinda est l'un des principaux fournisseurs de mélangeurs à ruban et tous nos mélangeurs à ruban peuvent répondre aux normes ISO/CE/GMP, et nous vous fournirons un prix compétitif en fonction de votre projet.

3) Yinda vous donnera la meilleure solution de mélangeur de ruban en fonction des exigences de votre projet avec notre équipe technique professionnelle, et en saura plus sur le traitement des poudres et des particules que nous aimons partager avec les clients.

- Caractéristiques

- Caractéristiques principales

- Paquet et expédition

- Applications industrielles

- Service ultime

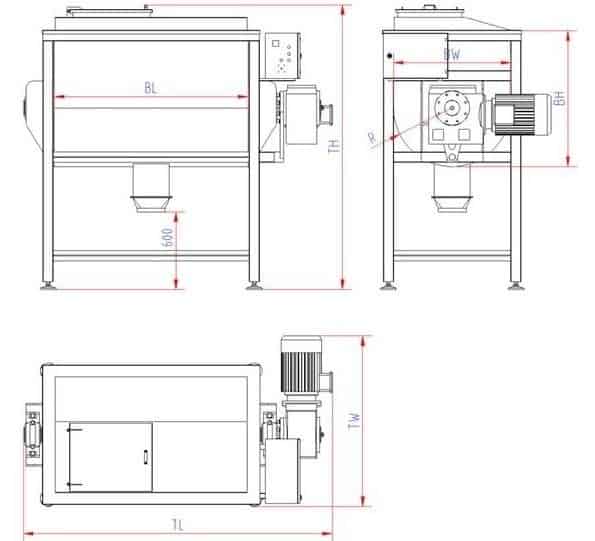

| Modèle | YDLH-100 | YDLH-200 |

YDLH-500 |

YDLH-1000 | YDLH-1500 | YDLH-2000 |

| Plein volume(m3) | 0.1m3/100L | 0.2m3/200L | 0.5m3/500L | 1m3/1000L | 1.5m3/1500L | 2m3/2000L |

| Volume de travail(L) | 60 | 120 | 300 | 800 | 1200 | 1600 |

| Vitesse de mélange (tr/min) | 53 | 53 | 53 | 42 | 42 | 42 |

| Moteur de mélange(kw) | 3 | 4 | 7.5 | 11 | 11 | 15 |

| Dimension hors tout (mm) | 1190*740*770 | 1550*1005*935 | 1972*1142*1300 | 2340*1437*1500 | 3180×1020×1550 | 3310×1120×1640 |

| Poids (kg) | 330 | 720 | 980 | 1700 | 1800 | 2100 |

Le mélangeur à ruban est un mélangeur léger et utile pour mélanger facilement les composants en poudre. Ces composants sont traités avant, tels que les granulés secs.

Caractéristiques:

- La taille du lot dépend du volume 65% du mélangeur à ruban

- Toutes les pièces de contact sont en acier inoxydable.

- L'alimentation des ingrédients se fait à partir du port de chargement, dont la position se trouve sur le dessus du mélangeur

- Les changements de fréquence servent à affiner l'énergie de cisaillement aux différents niveaux du mélange

- Le montage des roulements sur les lanternes à l'extérieur de la zone de mélange pour éviter la contamination

- La conception monobloc aide à bloquer la contamination croisée

- Le but de la conception du ruban continu est de décharger complètement le produit final.

- La disponibilité de la capacité est de 50kg à 2500kg

Vous pouvez vous renseigner davantage sur la machine de mélange de ruban auprès de nos représentants du service clientèle. Remplissez un en ligne pour le devis instantané. Notre temps de réponse est d'à peine 2 à 4 heures. Commandez votre mélangeur à ruban sans plus réfléchir.

Machine à mélanger les rubans : le guide ultime de la FAQ

- Quelles sont les utilisations de la machine à mélanger les rubans ?

- Quelles sont les principales caractéristiques du mélangeur à ruban ?

- Comment un mélangeur à ruban et un mélangeur à vis à cône vertical se comparent-ils ?

- Quels sont les différents types de mélangeurs à ruban ?

- Quand devriez-vous sélectionner la conception de la machine de mélangeur à ruban en forme de U et en forme de W ?

- Quelles sont les principales considérations pour sélectionner et personnaliser la machine de mixage à ruban ?

- Quelles sont les principales parties de la machine à mélanger les rubans ?

- Comment fonctionne la machine à mélanger les rubans ?

- Quel est le cycle de mélange recommandé du mélangeur à ruban ?

- Quels sont les paramètres de fonctionnement pour surveiller et garantir l'homogénéité souhaitée avec le mélangeur à ruban ?

- Quel est le moyen idéal d'ajouter des matières premières dans un mélangeur à ruban ?

- Comment assurez-vous un mélange propre dans un mélangeur à ruban ?

- Quelles industries utilisent le mélangeur à ruban ?

- Quelles sont les principales considérations matérielles pour un fonctionnement efficace de la machine de mélange à ruban ?

- Comment déterminez-vous la capacité appropriée du mélangeur à ruban?

- Quels facteurs devez-vous prendre en compte pour déterminer le type d'agitateur pour le mélangeur à ruban ?

- Quels sont les types de joints de mélangeur utilisés dans le malaxeur à ruban ?

- Combien de types de portes de décharge pour les mélangeurs mélangeurs à ruban existe-t-il ?

- Comment pouvez-vous optimiser une machine à mélanger les rubans ?

- Quels sont les avantages et les inconvénients du mélangeur à ruban?

- Quand devez-vous remplacer les rubans du mélangeur à ruban ?

- Comment déterminez-vous la bonne puissance du moteur du mélangeur à ruban ?

- Qu'est-ce que le volume balayé de la machine à mélanger les rubans ?

- Quelles sont certaines des options de machine de mélange de ruban personnalisées disponibles ?

- Comment déterminez-vous le temps de mélange d'un mélangeur à ruban horizontal par lots ?

- Quels sont les conseils d'entretien du mélangeur à ruban ?

- Existe-t-il des mélangeurs mélangeurs à ruban pour les produits de densité apparente supérieure à 35 lb/pi3 ?

- Quelles sont les caractéristiques de la conception de la machine de mélange à ruban hygiénique ?

- Comment empêchez-vous les explosions de poussière dans le mélangeur à ruban ?

- Quels sont les systèmes de sécurité dans le mélangeur à ruban ?

- Pouvez-vous utiliser le mélangeur à ruban pour les applications humides et sèches ?

- Quel matériau utilisez-vous pour construire un mélangeur à ruban ?

- Comment résoudre les problèmes courants avec le mélangeur à ruban ?

- Quel est le meilleur entre le mélangeur à ruban à entraînement par chaîne/courroie et à entraînement direct ?

- Quelle est la différence entre le mélangeur à ruban à usage standard et à usage intensif ?

Si vous avez des questions sur le mélangeur à ruban, vous trouverez la réponse ici.

Que vous souhaitiez en savoir plus sur les pièces, les caractéristiques, les paramètres de fonctionnement ou le principe de fonctionnement, ce guide est un incontournable pour vous.

Plongeons dedans.

Quelles sont les utilisations de la machine à mélanger les rubans ?

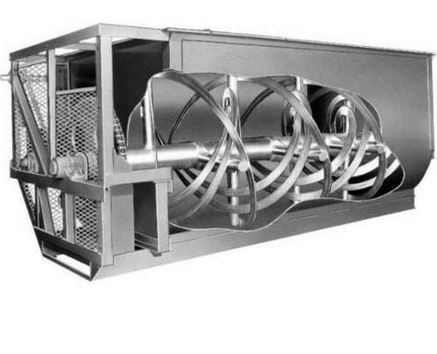

Mélangeur à ruban

Un malaxeur à ruban ou un mélangeur à ruban est utilisé pour mélanger de manière homogène de la poudre ou des granulés secs. Généralement, il est adapté pour mélanger des solides avec des solides, mais il peut également être utilisé pour mélanger des solides avec des liquides.

En tant que telle, la machine est utilisée dans les industries manufacturières qui fabriquent des poudres, des produits pharmaceutiques, des épices, des cosmétiques et des aliments.

Quelles sont les principales caractéristiques du mélangeur à ruban ?

Certaines caractéristiques clés que possèdent la plupart des mélangeurs à ruban incluent :

- La capacité de travail peut varier entre 50L et 25 000L

- Les pièces de contact de nos machines sont fabriquées en acier inoxydable. Cependant, nous utilisons également des aciers alliés spéciaux et des aciers au carbone.

- Les pièces en acier subissent un polissage à façon ou aux normes.

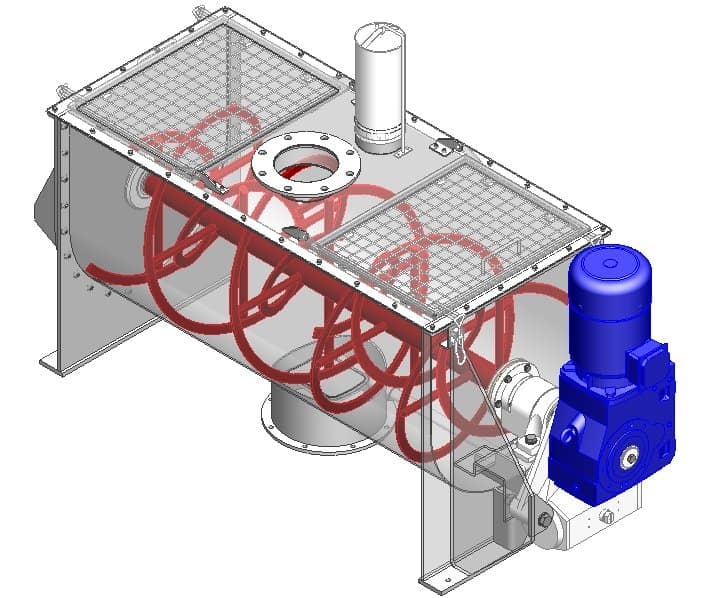

- Nos machines peuvent avoir un arbre simple ou double. Les machines à double arbre sont en forme de W avec une capacité de méga volume. D'autre part, les machines à arbre unique sont en forme de U avec une capacité moyenne.

- Au lieu du ruban régulier, nous incorporons l'agitateur à palettes dans nos machines pour faciliter le mélange des matériaux fragiles.

- De plus, les joints d'entrée latéraux de nos machines sont équipés d'une purge d'air pour mieux contrôler la contamination croisée.

- De plus, les lanternes hors de la zone de mélange sont montées avec des roulements pour aider au contrôle de la contamination croisée.

- La soupape de décharge à fond affleurant est située au centre pour plus d'efficacité.

- Conception d'opération atmosphérique.

- Boîte à garniture facile à démonter avec garniture en téflon pur

- Réducteur à vis sans fin qui crée une grande polyvalence du système.

- Fonctionne à l'aide d'un moteur à induction triphasé à cage d'écureuil avec un couple de vitesse facile à modifier.

- Le moteur est adapté pour 50 Hz, 415 volts.

- Les parties extérieures non en acier sont recouvertes d'une peinture émaillée.

Comment un mélangeur à ruban et un mélangeur à vis à cône vertical se comparent-ils ?

Mélangeurs à ruban et les mélangeurs à vis à cône vertical remplissent une fonction similaire dans le traitement des matériaux. Cependant, les deux diffèrent par leur conception et leurs avantages.

Avant tout, la conception. Le mélangeur à ruban est horizontal tandis que le mélangeur à vis à cône vertical est vertical.

Mélangeur à cône vertical

Mélangeur à ruban

En termes de prix, la vis à cône vertical a un prix plus élevé que le mélangeur à ruban.

Cela signifie que si vous travaillez avec un budget serré, un mélangeur à ruban fera l'affaire.

En ce qui concerne la consommation d'énergie, le mélangeur à vis à cône vertical consomme moins d'énergie. Donc, si vous cherchez à minimiser la consommation d'énergie, votre supposition est aussi bonne que la mienne.

Un autre aspect important à considérer est le niveau de décharge. Contrairement au mélangeur à vis à cône vertical, le mélangeur à ruban ne vous donnera pas de décharge de 100 %.

Si vous travaillez selon des normes sanitaires strictes, vous devez faire face à la direction du mélangeur à vis à cône vertical. La présence d'un presse-étoupe dans la zone de mélange du mélangeur à ruban le rend vulnérable à la contamination.

De plus, un mélangeur à vis conique favorise un fonctionnement non à pleine capacité. Il peut fonctionner avec seulement 10 % de la capacité du mélangeur pleine.

Ce n'est pas possible avec le mélangeur à ruban en raison de sa conception.

Enfin, le mélangeur à ruban offre un mélange plus vigoureux par rapport au mélangeur à vis à cône vertical.

Quels sont les différents types de mélangeurs à ruban ?

Les mélangeurs à ruban varient en termes de spécifications telles que la conception, les tailles et la capacité.

Principalement, les mélangeurs à ruban appartiennent à deux catégories principales, à savoir :

- Mélangeurs à ruban verticaux – Celles-ci fonctionnent par montées et descentes répétées des matériaux, à l'aide d'une vis verticale, pour obtenir un mélange homogène. Cependant, l'application des mélangeurs à ruban verticaux est principalement à petite échelle.

- Machine horizontale de mélangeur de ruban – Ils sont constitués de pales ou pales fixées sur un rotor horizontal.

Cette composition permet aux machines de mélanger les matériaux en peu de temps et d'atteindre des niveaux plus élevés d'homogénéité constante.

Quand devriez-vous sélectionner la conception de la machine de mélangeur à ruban en forme de U et en forme de W ?

Votre sélection d'une conception de mélangeur à ruban en forme de U ou en forme de W dépendra de votre capacité de production prévue.

Si vous visez une grande production, un mélangeur à ruban en forme de W fera l'affaire.

En raison de sa fonction à double arbre, il a une capacité de volume méga.

D'autre part, le mélangeur à ruban en forme de U a une capacité moyenne et convient donc à une production moyenne.

Quelles sont les principales considérations pour sélectionner et personnaliser la machine de mixage à ruban ?

La sélection du bon mélangeur à ruban est cruciale lors de l'achat.

Si vous sélectionnez un mélangeur à ruban particulier et qu'il ne possède pas certaines des fonctionnalités souhaitées, le fabricant peut le personnaliser.

Voici quelques aspects cruciaux qui guideront votre sélection. De plus, ces fonctionnalités peuvent être personnalisées selon vos besoins.

Type d'agitateur

L'agitateur joue un rôle important dans un mélangeur à ruban. Il existe deux types courants d'agitateurs utilisés dans un mélangeur à ruban, un ruban et une palette.

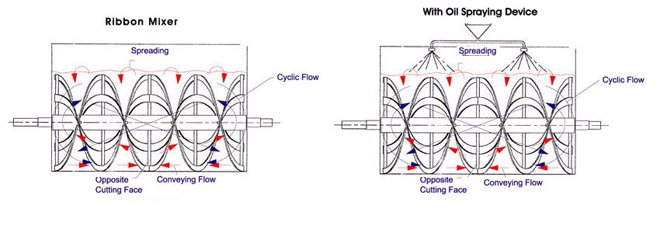

Un agitateur à ruban fonctionne en déplaçant les matériaux dans des directions opposées à l'aide des hélices extérieures et intérieures.

Il offre un mélange doux mais rapide, ce qui le rend idéal pour les solides secs.

Les agitateurs à palettes, en revanche, sont une bonne alternative pour les solides à haute teneur en liquide.

Lors de la personnalisation de votre agitateur, les informations ci-dessous vous seront utiles ;

- Lorsque vous travaillez avec des matériaux visqueux ou denses, choisissez un agitateur à cisaillement élevé.

- A l'inverse, un agitateur plus doux fera l'affaire si les matériaux sont friables.

- Enfin, pour gagner du temps, votre machine à ruban peut avoir deux agitateurs. Soit les deux rubans, soit un ruban et une pagaie.

Volume et taille

Le volume et la taille de la machine à mélanger à ruban de votre choix dépendent de votre niveau de production.

En conclusion, un volume et une taille plus importants sont idéaux pour une production à grande échelle, et vice versa.

Cependant, il est important de noter qu'opter pour un mélangeur à ruban de grande capacité n'est pas toujours la solution.

Vous pouvez également choisir d'avoir plusieurs petits mélangeurs à ruban pour optimiser le processus de mélange.

Lors de la personnalisation de la taille, tenez compte du volume balayé. C'est la zone occupée par l'agitateur.

Pendant le processus de mélange, remplir le mélangeur à ruban à son volume balayé assurera un mélange efficace.

De plus, lors de la personnalisation de la longueur du mélangeur à ruban, celle-ci ne doit pas dépasser 2,5 fois le diamètre de l'agitateur.

Moteur

En règle générale, un seul agitateur mélangeant un matériau de densité moyenne nécessitera 10 HP par tonne de produit mélangé.

Selon le nombre d'agitateurs, votre mélangeur à ruban peut nécessiter un moteur à haute ou basse puissance.

Par conséquent, vous devez sélectionner un moteur qui fera fonctionner efficacement la machine. Vous pouvez le faire avec l'aide du fabricant.

Notamment, un moteur haute puissance se traduit par une consommation d'énergie élevée.

En revanche, un moteur de très faible puissance ne fera pas fonctionner l'agitateur de la machine.

Matériaux de finition et de construction

Les matériaux de construction utilisés dans la fabrication d'un malaxeur à ruban varient en fonction des produits à mélanger.

Par exemple, un mélangeur à ruban destiné à l'industrie alimentaire a des pièces de contact en acier inoxydable, ainsi que des finitions spéciales.

Par conséquent, la machine est facile à nettoyer et à désinfecter. Par conséquent, la contamination est évitée.

Contrairement aux pièces intérieures ou de contact, les pièces extérieures ou sans contact d'un mélangeur à ruban peuvent être en acier doux puis recouvertes de peinture.

Habituellement, l'acier inoxydable de qualité alimentaire est toujours le matériau de construction standard pour les pièces de contact du mélangeur.

Pour les parties sans contact, des peintures époxy ou émail peuvent être utilisées en couche.

Les finitions courantes pour les mélangeurs à ruban sont des finitions de soudure allant des soudures standard aux soudures sanitaires.

Portes de décharge

La manière dont les produits sortiront du mélangeur après le processus de mélange est importante à prendre en compte lors de la sélection et de la personnalisation.

Les vannes de déchargement peuvent permettre la libération partielle ou complète du produit final.

Vous aurez le choix entre trois portes de décharge principales ;

- Portillon coulissant pneumatique – Il ne laisse passer qu'une quantité prédéterminée de matériau à l'aide d'un joint étanche. Par conséquent, ce qui le rend utile pour le dosage, la mesure ou l'emballage.

- Fond tombant – Il permet une décharge complète immédiate des matériaux dans le malaxeur. Leur nature de fonctionnement rapide rend difficile l'obtention d'un joint étanche lorsque vous travaillez avec des particules fines. De plus, le mélangeur à ruban aura besoin d'une ventilation appropriée pour éliminer la poussière due à la décharge rapide.

- Plusieurs portes coulissantes – Ceux-ci offrent un joint étanche tout en permettant une décharge immédiate des matériaux dans le mélangeur.

Quelles sont les principales parties de la machine à mélanger les rubans ?

Mélangeur à ruban

Chambre de mélange/ Auge

C'est le récipient où se produit le mélange. Il peut être en forme de U ou de W. Il occupe la plus grande zone de la machine à mélanger à ruban.

Il agit également comme hôte de l'agitateur de l'arbre principal. Cela signifie que c'est là que l'agitateur mélange et mélange les matériaux.

La chambre de mélange peut être utilisée pour mélanger des solides avec des solides, des liquides avec des liquides ou des liquides avec des solides.

Couvercle ou couverture

Il est utilisé pour couvrir le dessus de la chambre de mélange pendant le fonctionnement. Il est fabriqué à partir d'acier inoxydable solide, ce qui le rend durable.

Le couvercle ou couvercle peut être entièrement ouvert pour permettre un nettoyage facile et complet de la chambre de mélange.

En outre, vous pouvez facilement ajouter de nouveaux matériaux à la chambre de mélange.

Arbre

Cette pièce tourne, entraînant le mouvement ultérieur de l'agitateur. Par conséquent, le mouvement de l'agitateur déclenche l'action de mélange.

De manière optimale, un arbre se déplace à une vitesse de 80 à 100 mètres par minute.

Cependant, ce rythme peut varier en fonction du type de mélangeur à ruban et de l'application.

Plus la vitesse est élevée, plus l'action de mélange est rapide et uniforme.

Agitateur

La plupart du temps, les mélangeurs à ruban ont des agitateurs hélicoïdaux qui ont des rubans intérieurs et extérieurs. Ces types d'agitateurs peuvent être utilisés pour des applications humides et sèches.

Division des décharges

La division de décharge assure la sortie des matériaux déjà mélangés.

Pour contrôler le refoulement, il est équipé de vannes.

Ces vannes offrent un joint étanche pour éliminer tout gaspillage de matériau résultant d'un déversement.

Les vannes peuvent être commandées manuellement, pneumatiquement ou électroniquement.

En outre, vous pouvez choisir parmi différents types de vannes.

- Vannes à bille rotatives – Sont étanches aux liquides, idéales pour les applications humides.

- Vannes à guillotine – Sont étanches à la poussière, idéales pour les applications de poudre.

- Vannes sphériques

- Valves de luxation en fleur de prunier

- Les vannes papillon

Système de contrôle

Le panneau de commande du mélangeur à ruban comprend un bouton d'arrêt d'urgence, un interrupteur d'alimentation principal, un fusible et un interrupteur de fin de course de sécurité.

Le système de contrôle peut avoir un programme préinstallé qui vous permettra de commencer immédiatement à utiliser la machine après l'achat.

Unité d'entraînement

Le mécanisme d'entraînement d'un mélangeur à ruban est constitué de moteurs.

Ces moteurs permettent la rotation des arbres.

Il existe différentes options de moteur, notamment ;

- Moteurs économes en énergie et à haut rendement

- Moteurs à fréquence variable

- Moteurs résistants aux explosions

- Moteurs généraux

Vous pouvez notamment modifier la vitesse et la consommation d'énergie de l'unité pilote en fonction de la méthode de mise sous tension, des matériaux et du type de traitement.

Comment fonctionne la machine à mélanger les rubans ?

Une fois que les matériaux entrent dans la chambre de mélange, l'agitateur et l'arbre commencent la procédure de mélange.

Lorsque l'arbre tourne, les hélices intérieure et extérieure déplacent les matériaux dans la direction opposée.

L'hélice extérieure transmet les matériaux à la section médiane à partir d'une extrémité.

L'hélice intérieure transporte les matériaux de la section médiane à l'autre extrémité.

Le fonctionnement en sens inverse de l'agitateur conduit par conséquent à un mélange homogène.

Enfin, le produit mélangé est déchargé à travers la porte ou le mécanisme de décharge disponible.

Quel est le cycle de mélange recommandé du mélangeur à ruban ?

Un cycle de mélange dans un mélangeur à ruban correspond au nombre de fois où vos matériaux se déplacent d'un bout à l'autre.

Pour les mélangeurs à ruban horizontaux, le cycle de mélange typique est de trois fois.

L'importance d'un cycle de mélange précis est de s'assurer que les produits sont parfaitement mélangés.

Vous pouvez ajuster le cycle de mélange en fonction de la finesse de votre produit final.

Quels sont les paramètres de fonctionnement pour surveiller et garantir l'homogénéité souhaitée avec le mélangeur à ruban ?

Configuration de la machine de mixage à ruban

Vous devez prendre en compte certains paramètres spécifiques pour vous assurer que votre mélangeur à ruban atteint l'homogénéité souhaitée.

Taille du lot

La taille du lot doit être comprise entre 70 et 80 % de la capacité du mélangeur.

Alternativement, vérifiez que les lames sont légèrement au-dessus du niveau du matériau.

Si vous fermez les yeux sur ce paramètre, vous risquez de surcharger la machine. Par conséquent, ce qui entraîne l'inefficacité de la machine.

Vitesse de mélange

La vitesse de mélange dépendra du type de matériau et du temps alloué au processus de mélange.

La vitesse de mélange standard pour les mélangeurs moyens est de 50 tr/min.

Vous pouvez l'ajuster à une valeur plus élevée si vous visez un temps de mélange plus court. De plus, une vitesse plus élevée peut permettre un mélange plus approfondi des matériaux.

Ingrédients supplémentaires

Si vous prévoyez d'ajouter des ingrédients mineurs au mélange, vous devez les introduire dans la zone centrale du mélangeur. Cela garantira qu'ils sont bien mélangés dans le mélange.

Quel est le moyen idéal d'ajouter des matières premières dans un mélangeur à ruban ?

Idéalement, vous devez ajouter les matières premières dans l'auge avant de mettre sous tension l'agitateur à ruban.

Cela vous permettra de fermer d'abord le couvercle avant de lancer le processus de mixage.

Effectuer le mélange avec le couvercle fermé permet d'éviter toute contamination du matériau. De plus, le produit ne sautera pas de l'auge.

Cependant, cela ne s'applique pas lors du mélange de liquides. Les liquides sont ajoutés pendant que l'agitateur est en mouvement.

Par conséquent, vous devrez peut-être disposer d'une pompe doseuse pour fournir du liquide à la chambre de mélange à un débit contrôlé.

Assurez-vous que le liquide est pulvérisé au centre ou en quantité égale aux extrémités opposées (si plusieurs buses sont utilisées).

Comment assurez-vous un mélange propre dans un mélangeur à ruban ?

Une partie importante du mélangeur à ruban qui fonctionne pour assurer un mélange propre est le couvercle ou le couvercle. Un couvercle/couvercle hermétique en haut de l'auge est donc essentiel pour assurer un mélange propre.

De plus, vous pouvez installer des systèmes de dépoussiérage pour le mélange de poudre. Les systèmes de récupération de solvant aideront également dans les applications de séchage.

Quelles industries utilisent le mélangeur à ruban ?

Les malaxeurs à ruban sont utilisés par les industries qui traitent les produits ci-dessous :

- Le sel

- Nourriture pour bébés

- Prémélanges de boulangerie

- Produits alimentaires séchés

- Lait en poudre

- Résines plastiques

- Noir carbone

- Poudres plastiques

- Additifs polymères

- Polyéthylène

- Mélange de PVC

- Produits chimiques

- Détergents à lessive

- Composés de nettoyage

- Poudres de talc

Quelles sont les principales considérations matérielles pour un fonctionnement efficace de la machine de mélange à ruban ?

Mélangeur à ruban

Friabilité

Bien qu'un mélangeur horizontal offre une force minimale sur les ingrédients, il peut toujours briser les matériaux friables.

En tant que tel, vous aurez besoin d'agitateurs à palettes pour ces matériaux car ils offrent un mélange plus doux.

Chaleur et cisaillement

Pour les ingrédients sensibles à la chaleur et au cisaillement, la surface de contact du mélangeur doit obligatoirement être en acier inoxydable ou avec un revêtement antiadhésif.

Lorsque de tels ingrédients sont soumis à la chaleur ou au cisaillement pendant le processus de mélange, ils fondent et collent par conséquent.

Le collage de tels ingrédients affectera la qualité du mélange et affectera l'efficacité du mélangeur.

Dans le pire des cas, endommager le mélangeur à ruban à long terme.

Densité apparente du matériau

Les matériaux à faible densité comme le blé intermédiaire ont tendance à occuper plus d'espace que les ingrédients plus denses comme le tourteau de soja.

En gardant cela à l'esprit, vous devez calculer avec précision la densité apparente des ingrédients que vous utiliserez.

De cette façon, vous pouvez vous assurer que vous utilisez la bonne quantité, contrairement à la mesure visuelle.

Comment déterminez-vous la capacité appropriée du mélangeur à ruban?

Pour déterminer correctement la capacité d'un mélangeur à ruban, vous devrez obtenir la densité apparente des différents ingrédients que vous avez l'intention d'utiliser.

Si vous utilisez le mélangeur pour des matériaux de densité différente, tenez compte des densités les plus élevées et les plus faibles.

Le matériau du lot doit également être compris entre 30 et 40 % de la capacité volumétrique du mélangeur

Quels facteurs devez-vous prendre en compte pour déterminer le type d'agitateur pour le mélangeur à ruban ?

Processus de mélange de ruban

Il y a trois facteurs principaux à prendre en compte pour obtenir le bon agitateur pour votre mélangeur à ruban :

- Tondre – Un agitateur à haut degré de cisaillement sera idéal lorsque vous avez affaire à un matériau dense ou visqueux. L'inverse est vrai pour les matériaux les moins denses.

- Friabilité – Si les matériaux se cassent facilement, un agitateur doux, comme une palette, sera le meilleur.

- Temps de mélange – Le temps de mélange déterminera si votre machine aura besoin d'agitateurs simples ou doubles. Avoir deux agitateurs sur la même machine réduira considérablement le temps de mélange.

Quels sont les types de joints de mélangeur utilisés dans le malaxeur à ruban ?

Les joints de mélangeur sont importants dans votre mélangeur à ruban.

Leur rôle est de garder les ingrédients à l'intérieur du mélangeur.

Ils protègent également le mouvement des arbres.

Il existe différents types de joints mélangeurs, les plus courants étant ;

- Joint purgé à l'air

- Boîtes à garniture

- Joints à lèvres

- Joints simples

Combien de types de portes de décharge pour les mélangeurs mélangeurs à ruban existe-t-il ?

Votre choix d'un type spécifique de porte de décharge dépendra du temps de décharge et du niveau de décharge (complète ou partielle) dont vous avez besoin.

Vous trouverez ci-dessous les vannes de décharge communes à votre disposition :

Fond tombant

Ce type de porte de décharge permet une décharge immédiate et complète des matériaux mélangés.

Leur libération instantanée rend difficile l'obtention d'un joint étanche. Par conséquent, lors de l'utilisation de vannes de décharge à fond ouvrant pour les applications de poudre, la poussière peut s'échapper dans l'air.

Porte coulissante pneumatique

Contrairement à la porte à fond rabattable, la porte coulissante pneumatique ne permettra qu'une décharge partielle du produit.

Avec ces types de vannes, vous pouvez régler la quantité de matière déchargée.

Par conséquent, vous pouvez facilement mesurer, grouper en lots et emballer le produit final.

De plus, la nature réglementaire de ces portes signifie qu'elles ont des joints étanches pour empêcher la fuite de tout matériau.

Portes coulissantes multiples

Comme son nom l'indique, votre mélangeur à ruban aura plus d'une porte de décharge. Cela augmentera le taux de décharge tout en assurant une étanchéité parfaite.

Comment pouvez-vous optimiser une machine à mélanger les rubans ?

L'optimisation d'un mélangeur à ruban commence dès l'achat.

Vous devez acheter un mélangeur à ruban avec le bon design et les bonnes fonctionnalités pour votre projet.

L'identification des paramètres ci-dessous vous aidera dans l'optimisation :

- Ingrédients – Ayez une liste de vos ingrédients et de leurs densités apparente. Cela vous aidera à choisir la bonne taille et les bonnes caractéristiques. Spécifiquement pour les ingrédients solides, connaissez leur friabilité, leur adhérence, leur sensibilité au cisaillement et leur taille de particules.

- Établissement – Vous devez connaître l'espace disponible dans l'établissement. Évitez d'évincer tout équipement auxiliaire pertinent pour votre production. Cela vous guidera dans le choix des bonnes dimensions pour le mélangeur à ruban.

- Production totale – La quantité que vous avez l'intention de produire guidera la décision sur la capacité et le nombre de mélanges dont vous avez besoin.

- Temps de mélange – Le temps de mélange guidera le temps de cycle. Le savoir vous permettra de connaître l'heure exacte de préparation du prochain lot pour permettre une production continue.

- Temps de pesée – Maintenant que vous connaissez le temps de cycle, le temps de pesée pour le prochain lot d'ingrédients doit se situer dans la fenêtre disponible pendant un cycle complet. Cela permettra également une production continue.

- Conception de l'agitateur – L'optimisation signifie une consommation d'énergie minimale. Vous ne devez pas choisir un agitateur trop lourd car il nécessitera beaucoup de puissance. De plus, un mauvais agitateur entraînera un mélange inhomogène.

- Le nombre de mélangeurs à ruban – Parfois, vous n'aurez pas besoin d'un seul grand malaxeur à ruban, mais à la place, vous aurez besoin de deux mélangeurs. Un avantage de ceci est que le processus de mélange se poursuivra même si un mélange n'est pas opérationnel.

- enrobage – Pour les matériaux sensibles à la chaleur et au cisaillement, le revêtement de la surface de contact aidera grandement à l'optimisation. De tels matériaux ont tendance à coller sur les surfaces. Par conséquent, réduire la qualité du mélange ou même endommager la machine.

- Tondre – Vous devriez vous le cisaillement approprié pour divers matériaux. Certains ingrédients nécessitent un cisaillement doux tandis que d'autres nécessitent un cisaillement vigoureux. Connaître le cisaillement correct contribuera à la qualité du produit final.

- Porte de décharge – Assurez-vous d'avoir la bonne porte de décharge en fonction du temps de cycle et du type d'ingrédients.

- Puissance – La bonne puissance ou le bon moteur rendra le processus de mélange efficace car l'arbre et les agitateurs fonctionneront correctement.

- Pièces de qualité – Choisir une machine de mélange à ruban avec des pièces de qualité réduira les coûts de maintenance. De plus, cela augmentera la durée de vie de la machine.

Quels sont les avantages et les inconvénients du mélangeur à ruban?

Avantages

- Les matériaux dans la chambre de mélange n'éclaboussent pas ou ne sautent pas lorsqu'ils sont surchargés en raison de la disponibilité du couvercle.

- Facile à utiliser et à entretenir grâce à la conception et au matériau de construction (acier)

- Différentes pièces sont personnalisables pour répondre à vos besoins.

- L'automatisation permet aux machines de se protéger des dommages en cas de surcharge.

- Il peut être utilisé pour mélanger des matériaux solides et visqueux.

- A un minimum de vibrations, donc peu de bruit.

Désavantages

- Le réglage de la vitesse du ruban peut être difficile selon le type de machine.

- Les machines de plus grande capacité peuvent consommer une plus grande quantité d'énergie.

- Vous ne pouvez pas cliquer sur le mélangeur à ruban lorsqu'il est opérationnel.

Quand devez-vous remplacer les rubans du mélangeur à ruban ?

Les mélangeurs à ruban sont conçus pour durer pendant toute la durée de vie de la machine. Cependant, les matériaux abrasifs peuvent accélérer l'usure des rubans.

Vous devez vérifier régulièrement l'épaisseur et le dégagement du ruban. Si le ruban semble s'amincir, remplacez-le avant qu'il ne casse.

Comment déterminez-vous la bonne puissance du moteur du mélangeur à ruban ?

Le suffisant puissance nécessaire pour faire fonctionner un mélangeur à ruban dépend de la capacité de la machine et de la densité des ingrédients.

En règle générale, un mélangeur moyen nécessitera 10 CV par tonne de matériaux mélangés.

La sélection du bon moteur garantira que votre mélangeur obtient la bonne quantité de puissance, ni trop ni trop faible. Votre fabricant vous y aidera car la sélection peut être technique.

Qu'est-ce que le volume balayé de la machine à mélanger les rubans ?

Le volume balayé est la surface occupée par l'agitateur dans la chambre de mélange.

Quelles sont certaines des options de machine de mélange de ruban personnalisées disponibles ?

Certaines parties communes d'une machine de mélange à ruban qui peuvent être optimisées incluent :

- Capacité ou volume balayé

- Taille du mélangeur à ruban

- Puissance en chevaux (CV)

- Portes de décharge

- Finitions

- Moteurs

Comment déterminez-vous le temps de mélange d'un mélangeur à ruban horizontal par lots ?

Le temps de mélange d'un mélangeur à ruban horizontal discontinu est équivalent au temps de cycle, c'est-à-dire comment le processus en amont et en aval.

De plus, la sortie prévue déterminera le temps de mélange de votre machine.

Notamment, une machine avec des moteurs de forte puissance aura un temps de mélange plus court par rapport à celles avec des moteurs de moyenne ou faible puissance.

Quels sont les conseils d'entretien du mélangeur à ruban ?

L'entretien correct de votre mélangeur à ruban garantira qu'il atteint ou dépasse sa durée de vie prévue.

Voici quelques pratiques d'entretien importantes :

- Vérifiez les joints – Assurez-vous que les scellés ne sont pas brisés et qu'ils sont entièrement fonctionnels. Des joints dysfonctionnels peuvent entraîner la fuite de matériaux, mais aggraver l'interférence avec l'alignement de l'arbre.

- Lubrification – La plupart des pièces du mélangeur sont généralement en mouvement. Ainsi, vous devez vous assurer qu'ils sont constamment lubrifiés. Les pièces les plus importantes à prendre en compte sont les zones autour du réducteur, de l'entraînement et des roulements d'arbre.

- Vérifier les vannes de décharge – Assurez-vous que les interrupteurs de fin de course qui ouvrent et ferment les vannes de décharge sont pleinement fonctionnels.

- Surveiller régulièrement le système d'entraînement – Une courroie trop tendue ou trop lâche entraînera respectivement l'usure des roulements ou l'endommagement du pignon.

- Inspectez les cordons électriques – La plupart du temps, les cordons électriques de la machine passent à découvert sur le sol. Vérifiez régulièrement que les cordons ne sont pas endommagés par accident.

- Surveiller le coefficient de variation – Chaque année, vous pouvez envoyer des échantillons de votre mélange final à un laboratoire pour vous assurer qu'il n'est pas sous-mélangé ou sur-mélangé

Existe-t-il des mélangeurs mélangeurs à ruban pour les produits de densité apparente supérieure à 35 lb/pi3 ?

Oui, les mélangeurs à ruban plus lourds peuvent traiter des produits avec des densités apparente de plus de 35 lb. / pi³

Il est important de noter que les mélangeurs mélangeurs à ruban standard traitent des produits avec des densités apparentes d'environ 35 lb/pi3.

Quelles sont les caractéristiques de la conception de la machine de mélange à ruban hygiénique ?

La conception d'un mélangeur à ruban hygiénique doit être conforme aux Normes BPF.

Voici quelques considérations décrites par les normes :

- Les soudures intérieures doivent être continues et exemptes de crevasses et de fissures.

- Les agitateurs doivent être d'une seule pièce avec une construction en barre ronde solide.

- Pour faciliter l'entretien, les joints d'arbre doivent avoir une conception en deux parties. En outre, ils doivent être entièrement construits en acier inoxydable approuvé par la FDA.

Comment empêchez-vous les explosions de poussière dans le mélangeur à ruban ?

Vous pouvez vous assurer de ce qui suit pour éviter les explosions de poussière dans votre mélangeur à ruban :

- Pour éviter tout contact entre le ruban et le boîtier, le mélangeur et la pointe de la palette doivent avoir un jeu important entre eux.

- Assurez-vous que la vitesse de pointe de la palette est inférieure à 1 m/s pendant le chargement ou le déchargement.

- Assurez-vous que les joints de roulement sont sous pression.

Quels sont les systèmes de sécurité dans le mélangeur à ruban ?

Le système de sécurité commun installé dans les mélangeurs à ruban comprend :

- Capteur de vitesse – aide au contrôle de la vitesse et de la rotation de l'arbre.

- Capteurs de température – Ceux-ci sont situés sur les roulements. Ils aident à détecter les roulements cassés en détectant toute chaleur anormale.

- Débitmètre - Aide à la régulation de l'air comprimé allant au rinçage du joint de roulement.

- Capteur de position de vanne – Agit comme un détecteur pour savoir si la vanne de décharge est ouverte ou fermée.

- Serrures de sécurité –Assure que l'opérateur ne peut pas ouvrir la porte d'accès de la machine lorsque la machine est en marche.

Pouvez-vous utiliser le mélangeur à ruban pour les applications humides et sèches ?

Bien que le mélangeur à ruban soit couramment utilisé pour les applications sèches, il peut également fonctionner efficacement dans les applications humides.

Une chose importante à noter est que les solides sont ajoutés au mélangeur à ruban lorsqu'il n'est pas fonctionnel.

D'autre part, les ingrédients liquides sont pulvérisés dans la chambre de mélange pendant que l'agitateur est pleinement opérationnel.

Mélangeur à ruban

Quel matériau utilisez-vous pour construire un mélangeur à ruban ?

La plupart du temps, les pièces de contact du mélangeur à ruban sont fabriquées en acier inoxydable approuvé par la FDA.

Les parties extérieures peuvent être en acier de qualité inférieure et recouvertes de peinture.

Comment résoudre les problèmes courants avec le mélangeur à ruban ?

Le tableau ci-dessous met en évidence les principaux problèmes associés aux mélangeurs à ruban, leurs causes et leurs solutions.

| Problème | Cause(s) | Solution |

| Long temps de mélange | Mélangeur trop rempli

Faible vitesse de mélange Séquence de remplissage incorrecte |

Réduire la taille des lots

Augmenter la vitesse de mélange Chargez de petits ingrédients entre les majors |

| Ruban bloqué | Poudre haute densité | Réduire la taille/densité des lots

Pendant le remplissage, démarrez le mélangeur à petite vitesse et laissez-le tourner jusqu'à la décharge |

| Produit final endommagé/cassé | Trop de vitesse de mélange

Temps de mélange trop long |

Réduire la vitesse de mélange

Réduire le temps de mélange |

Quel est le meilleur entre le mélangeur à ruban à entraînement par chaîne/courroie et à entraînement direct ?

Entraînement direct moderne machines de mélangeur de ruban de poudre, actionnés par des motoréducteurs, sont recommandés par opposition au mélangeur traditionnel à chaîne/courroie.

La recommandation est que le premier a généralement une meilleure performance et un faible coût de maintenance que le second.

Quelle est la différence entre le mélangeur à ruban à usage standard et à usage intensif ?

La différence immédiate entre les deux réside dans leur application. Les mélangeurs standard traiteront des produits moins denses (environ 35 lb/pi³).

À l'inverse, les mélangeurs à ruban à usage intensif traiteront des produits plus denses (plus de 35 lb / pi3)

En fonction de vos besoins et spécifications uniques, nous proposons une gamme de mélangeurs à ruban.

Contactez-nous maintenant pour toutes vos machines à mélanger les rubans.